掌握一定的數(shù)控機(jī)床操作技巧不僅可以避免機(jī)床發(fā)生碰撞事故,還可以迅速提高操作者的數(shù)控機(jī)床操作技能,,勝任本職工作,。

01 全面了解機(jī)床構(gòu)造

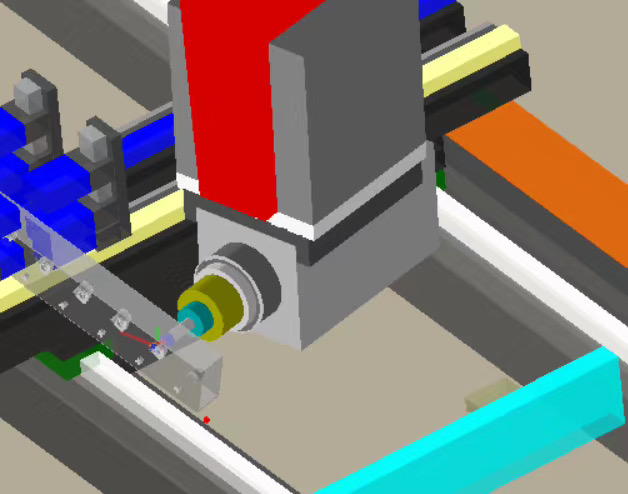

1)了解機(jī)床的機(jī)械結(jié)構(gòu),;

2)掌握機(jī)床的軸系分布,特別是數(shù)控軸的正負(fù)方向,;

3)掌握機(jī)床的各部件的功能和使用,;

4)掌握機(jī)床各輔助單元的工作原理和功能;

5)了解機(jī)床的安全注意事項(xiàng),熟練使用急停按鍵,,諸如此類(lèi),。

02 學(xué)習(xí)操作數(shù)控機(jī)床

1)熟練掌握控制數(shù)控機(jī)床的手動(dòng)或者自動(dòng)操作;

2)熟練掌握控制機(jī)床的各數(shù)控軸的移動(dòng),;

3)歐亞特機(jī)械機(jī)床搭載的西門(mén)子數(shù)控系統(tǒng),,提供了很多人性化的操作,如回?cái)帱c(diǎn)Repos鍵,,變量移動(dòng)VAR鍵,,示教功能鍵等;

只有在熟練掌握了數(shù)控機(jī)床的操作之后,,才能克服恐懼心理,,學(xué)習(xí)掌握更高的數(shù)控機(jī)床操作技巧。

03 學(xué)習(xí)程序編輯

1)掌握你所要操作數(shù)控機(jī)床的編程語(yǔ)言,,編程方法和各參數(shù)補(bǔ)償方法,;

2)歐亞特機(jī)械機(jī)床搭載的西門(mén)子系統(tǒng),有先進(jìn)的圖形化循環(huán)可供編程人員學(xué)習(xí),同時(shí)有3D模擬和實(shí)時(shí)模擬供操作者使用,;

3)初學(xué)者可以在電腦上使用歐亞特機(jī)械開(kāi)發(fā)的QUIX3D軟件進(jìn)行仿真學(xué)習(xí),;

4)另外,操作者需要特注意:模擬仿真加工只是理論上的一個(gè)結(jié)果,,并不代表機(jī)床在實(shí)際切削加工過(guò)程中就不會(huì)發(fā)生碰撞,,也不代表就能加工出合格的產(chǎn)品。模擬仿真的目的是為了節(jié)省編程時(shí)間,,提高機(jī)床實(shí)際利用率,,減少加工工件時(shí)的調(diào)試時(shí)間,并不代表實(shí)際的零件加工,。完成完美的工件加工是和數(shù)控機(jī)床操作者的智慧和汗水密不可分的,。

04 加工技巧

1)認(rèn)真做好準(zhǔn)備工作,先將圖紙讀懂,,確認(rèn)要加工工件的位置,,確認(rèn)要加工工件部位的精度公差,然后編輯加工程序,。要將加工中需要的工件和刀具準(zhǔn)備好,,將加工過(guò)程中需要的檢測(cè)儀器都準(zhǔn)備好,將加工過(guò)程中需要的輔助工裝和夾具都準(zhǔn)備齊全,;

2)加工第一件工件時(shí),,機(jī)床應(yīng)該使用單步工作狀態(tài)進(jìn)行試切削。當(dāng)機(jī)床程序每調(diào)用一個(gè)新的刀具時(shí)應(yīng)該先進(jìn)行對(duì)刀,,檢查程序動(dòng)作是否正確,;

3)工件加工時(shí)盡量采取一次裝夾,完成工件加工,;如果需要進(jìn)行測(cè)量或者其他原因需要工件的二次裝夾,,那么就必須保證第二次裝夾與第一次裝夾的定位和加工基準(zhǔn)的統(tǒng)一。如果采取機(jī)床的自動(dòng)定位裝置,,那么需要保持自動(dòng)測(cè)量系統(tǒng)的測(cè)量速度一致性,;

4)在對(duì)工件的加工精度進(jìn)行檢測(cè)時(shí),最好能夠在機(jī)床上完成,,這樣可以減少二次裝夾的定位誤差,。另外,機(jī)床在加工工件的某些部位,,其尺寸公差的精度要求較高時(shí),,操作者在每次加工完成后,都需要進(jìn)行精度檢查,,檢查合格后再去加工工件下一個(gè)的位置,;如果工件上某個(gè)部位的形狀是由兩個(gè)或者多個(gè)方向加工合成的,,那么每個(gè)方向的加工都會(huì)影響該部位形狀的位置或者形狀的公差,那么加工時(shí)應(yīng)先加工對(duì)工件精度影響較小的一個(gè)方向,,然后再加工工件公差要求較高的方向,,最后反復(fù)加工,逼近所要求的精度,;

5)如果在機(jī)床上使用標(biāo)準(zhǔn)的測(cè)量?jī)x器不能對(duì)工件進(jìn)行測(cè)量,,同時(shí)又不能把工件從機(jī)床上取下進(jìn)行測(cè)量,那么可以使用特殊的卡規(guī),、塞規(guī),、量規(guī)等手段來(lái)檢測(cè),如果機(jī)床本身軟件帶有測(cè)量功能,,那么可以使用機(jī)床本身來(lái)測(cè)量工件,。在完成整個(gè)工件的加工后,再對(duì)工件進(jìn)行全面的檢測(cè),;

6)對(duì)于成批量工件的加工,。初次程序調(diào)試完成后,需要優(yōu)化加工程序,。優(yōu)化的基本原則如下:保證加工質(zhì)量的前提,,優(yōu)化切削參數(shù),譬如進(jìn)給速度,、刀具轉(zhuǎn)速,、橫向進(jìn)給量,加工深度等,;優(yōu)化加工步驟,,優(yōu)化加工基準(zhǔn),提高加工效率,,使用高壽命刀具,,減少換刀次數(shù);建立合理的加工程序的數(shù)學(xué)模型,,編輯有效可靠程序,,合理設(shè)置粗精加工的余量和次數(shù),;

7)對(duì)于保證被加工工件的加工質(zhì)量應(yīng)該注意以下幾方面:加工時(shí)要對(duì)機(jī)床進(jìn)行熱機(jī)一段時(shí)間,,保持機(jī)床各機(jī)械軸在工作期間的熱平衡,盡量保持機(jī)床加工過(guò)程的被加工工件溫度穩(wěn)定,,并且盡量保持工作頭,、機(jī)床主軸、絲杠導(dǎo)軌,,光柵尺,,刀具夾頭或者接桿的冷熱平衡,。如果機(jī)床使用冷卻油和冷卻液,要保持其溫度恒定,,冷卻液的溫度是影響工件加工的精度的重要因素之一,,通過(guò)機(jī)床的冷卻系統(tǒng)來(lái)保證冷卻液的恒定溫度。

05 熱機(jī)

1)每天機(jī)床工作前都需要進(jìn)行熱機(jī)。為了提高的機(jī)床利用率,,現(xiàn)有兩種方法可以實(shí)現(xiàn)機(jī)床加工,。一是開(kāi)機(jī)后對(duì)原始程序稍許修改,,在所有的加工工序中做一個(gè)遠(yuǎn)離工件的補(bǔ)償量,,那么加工過(guò)程中,,機(jī)床加工時(shí)根據(jù)測(cè)量結(jié)果更改修正值,當(dāng)機(jī)床處于熱平衡狀態(tài)后,,修正值就可以不需要再更改,。另外一種方法是,那么在開(kāi)機(jī)后的一段時(shí)間先加工工件公差較大的部位,,然后經(jīng)過(guò)一段時(shí)間后等到機(jī)床達(dá)到熱平衡后,再來(lái)加工工件上某些公差要求較高的位置,;或者先用機(jī)床進(jìn)行粗加工,等機(jī)床工作達(dá)到熱平衡后,,再進(jìn)行工件的精加工;

2)對(duì)于一個(gè)具有多基準(zhǔn),,有多處精度要求較高的尺寸的工件,。應(yīng)先加工工件上有一個(gè)基準(zhǔn)僅定義一個(gè)或兩個(gè)尺寸,但尺寸精度要求較高的位置,,而對(duì)同一基準(zhǔn)有多個(gè)尺寸的部位,應(yīng)先加工精度最高的部位,,然后再加工精度較低的位置。因?yàn)闄C(jī)床在加工高精度的部位時(shí)工件容易產(chǎn)生廢品,,那工件其余的部位就可以不加工,,這樣節(jié)省了加工成本;

總之,,加工的基本原則:先粗加工,把工件的多余材料去掉,,然后精加工;加工中應(yīng)避免振動(dòng)的發(fā)生,;避免工件加工時(shí)的熱變性,。造成的振動(dòng)發(fā)生有很多原因,,可能是負(fù)載過(guò)大,可能是機(jī)床和工件的共振,,或者可能是機(jī)床的剛性不足,,也可能是刀具或砂輪鈍化后造成的,。我們可以通過(guò)下述方法來(lái)減小振動(dòng):減小橫向進(jìn)給量和加工深度,,檢查工件裝夾是否牢靠,,提高刀具的轉(zhuǎn)速或者降低轉(zhuǎn)速可以降低共振,另外查看是否有必要的更換新的刀具,。

06 避免撞機(jī)

1)對(duì)于數(shù)控機(jī)床操作的初學(xué)者,經(jīng)常發(fā)生碰撞,。常聽(tīng)別人說(shuō),不碰機(jī)床,,就學(xué)不會(huì)機(jī)床操作,這是一種非常錯(cuò)誤和有害的認(rèn)識(shí),。機(jī)床碰撞對(duì)機(jī)床的精度是很大的損害,對(duì)于不同類(lèi)型機(jī)床影響也不一樣,。一般來(lái)說(shuō),對(duì)于剛性不強(qiáng)的機(jī)床影響較大,,對(duì)于剛性較強(qiáng)的龍門(mén)結(jié)構(gòu)的機(jī)床,在同等的撞擊力下影響較小,。如果機(jī)床是懸臂式的結(jié)構(gòu),以及機(jī)床主軸是裝在一回轉(zhuǎn)軸上的機(jī)床結(jié)構(gòu),,一旦機(jī)床發(fā)生碰撞的話,對(duì)機(jī)床的精度影響是致命的,。所以對(duì)于高精度數(shù)控機(jī)床來(lái)說(shuō),,碰撞絕對(duì)要杜絕,。

2)只要操作者細(xì)心和掌握一定的防碰撞的方法,,碰撞是完全可以預(yù)防和避免,。以下幾點(diǎn)心得或許對(duì)數(shù)控機(jī)床初學(xué)者預(yù)防碰撞有所幫助。

碰撞發(fā)生的最主要的原因:一是對(duì)刀具或者砂輪的直徑和長(zhǎng)度輸入錯(cuò)誤,;二是對(duì)工件的尺寸和其他相關(guān)的幾何尺寸輸入錯(cuò)誤以及工件的初始位置定位錯(cuò)誤,;三是機(jī)床的工件坐標(biāo)系設(shè)置錯(cuò)誤,,或者機(jī)床零點(diǎn)在加工過(guò)程中被重置,,而產(chǎn)生變化,。機(jī)床碰撞大多發(fā)生在機(jī)床快速移動(dòng)過(guò)程中,,這時(shí)候發(fā)生的碰撞的危害也最大,,應(yīng)絕對(duì)避免。

①所以操作者要特別要注意機(jī)床在執(zhí)行程序的初始階段和機(jī)床在更換刀具的時(shí)候,,此時(shí)一旦程序編輯錯(cuò)誤,,刀具直徑輸入錯(cuò)誤,,那么就很容易發(fā)生碰撞,。

②在程序結(jié)束階段,,各數(shù)控軸的退刀動(dòng)作順序錯(cuò)誤,那么也可能發(fā)生碰撞。為了避免上述碰撞,,在第一次使用刀具時(shí),,要仔細(xì)進(jìn)行對(duì)刀,,不能輕視該問(wèn)題。為了避免碰撞,,操作者在操作機(jī)床時(shí),要充分觀察機(jī)床有無(wú)異常動(dòng)作,,有無(wú)火花,有無(wú)噪音和異常響動(dòng),,有無(wú)震動(dòng),,有無(wú)焦味。發(fā)現(xiàn)異常情況應(yīng)立即停止程序,,待機(jī)床問(wèn)題解決后,機(jī)床才能繼續(xù)工作,。

③同時(shí)在操作之前,,操作者應(yīng)該接受機(jī)床操作的安全培訓(xùn),,每類(lèi)機(jī)床應(yīng)有安全操作規(guī)程,,操作人員應(yīng)經(jīng)系統(tǒng)的操作和安全培訓(xùn),,持有培訓(xùn)合格的上崗證后才能上機(jī)床工作,。工作前,應(yīng)知道滅火器的位置,,并且操作者要掌握滅火器的方法,機(jī)床的氣壓開(kāi)關(guān)的位置,,機(jī)床的輸入電源的開(kāi)關(guān)的位置,,液壓工作站的位置,,要掌握應(yīng)急的關(guān)閉的方法,對(duì)于使用冷卻油的磨床應(yīng)將滅火器的放置在機(jī)床的三米之內(nèi),。

總之,掌握數(shù)控機(jī)床的操作技巧是一個(gè)循序漸進(jìn)的過(guò)程,,并不能一蹴而就。它是建立在掌握了機(jī)床基本操作,、基礎(chǔ)的機(jī)械加工知識(shí)和基礎(chǔ)的編程知識(shí)之上的。數(shù)控機(jī)床操作技巧也不是一成不變的,。它是需要操作者成分發(fā)揮想象力和動(dòng)手能力的有機(jī)組合,,是具有創(chuàng)造性的勞動(dòng)。